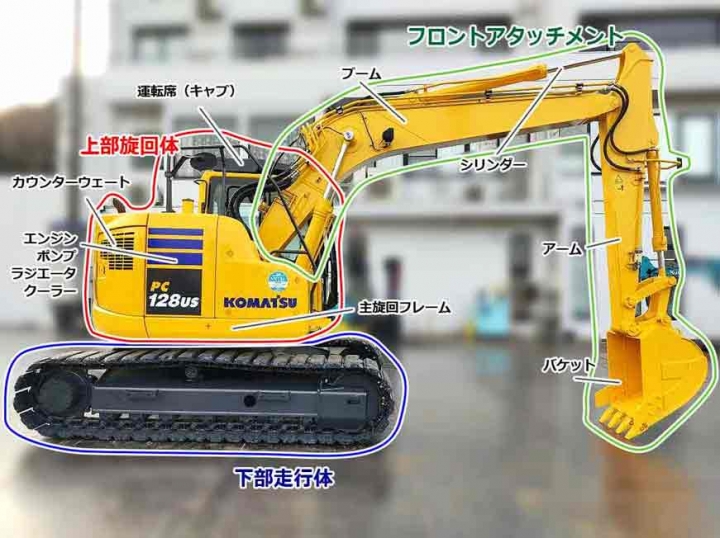

重機の代表格である油圧ショベル。

大きいし沢山の部品でできていて色々な動きができる機械。

そんな部品のなかでアームがあります。アームって何かご存じですか?

油圧ショベルのアームは作業装置の一部です。ブームの先端に取り付けられ、またアームの先端にはとバケットや様々なアタッチメントを取り付けて掘削などの様々な作業が可能となります。アームは人間でいう腕の部分に該当し、このアームがないと油圧ショベルは仕事ができません。アームはそれほど大事なものです。

今回はそんなアームの構造について分かりやすく説明していきます。

私は大手重機メーカーで20年間油圧ショベルの設計に従事してきました。どんな部品を使っているか、どんな仕組みなのかを理解しております。

この記事では油圧ショベルの設計者が油圧ショベルのアームの構造をわかりやすく説明します。

この記事を読むと油圧ショベルのアームの構造を簡単に理解できて他の人にも説明してあげることができちゃいます。

結論は、アームは単体としては比較的単純な動きをするが、ブームやバケットと複合して動作させることで広い作業範囲を実現する。また強度の確保のためと同時に燃費も考慮する必要があるため、その構造は様々な工夫をこらしている。長期にわたり使用するためには定期的なメンテナンスが欠かせない部品です。

アームとは

●人間の前腕に該当

アームは作業装置(フロントアタッチメント)の一部で、油圧ショベルの仕事をする腕のことを指し人間でいうところの前腕に該当します。

通常は1台の油圧ショベルに1本のアームが備わっています。

アームの種類

ひと言でアームといってもいくつか種類があります。以降に代表的なアームを紹介します。

バックホー

●もっとも一般的なアーム

もっとも一般的なアーム。

ブームとは違い概ね真っすぐな形状。ブームとの連結部、アームシリンダとの連結部、バケットシリンダとの連結部、I型リンクとの連結部は回転可能なピン結合構造となっている。

機体の大きさやバケットの容量、作業用途に応じ適切な長さの設定を各社取り揃えています。

スーパーロングアーム

●なが~いアーム

ロングリーチアームやスーパーロングアームとも呼ばれる。

左図に示す様にとにかく長さが長いのが特徴。ブームも同様に長くなっているのが一般的で、大きな作業範囲が必要な作業へ用いられる。(河川工事などで使用されているのをよく見かける)

長さが長いので安定性と強度を考え通常よりも小さいバケットが装着される。

テレスコアーム

●伸縮するアーム

スライド構造を有したアームで、土木、建設作業などをする油圧ショベルに使用される。(下記動画参照)

リッパー用アーム

●ごっついアーム

写真の通りとにかくごっついアーム。

リッパーと呼ばれる1本のかぎ爪型のアタッチメントを装着する際に使用されているアームで、固い地盤を掘り起こす作業などに用いられる。

掘り起こすための力を発揮する為に通常のアームよりアームの回転中心からアームシリンダーの連結部までの距離が長い。油圧シリンダーの力とアームの自重で大きなモーメントを発生させている。

アームの作動原理

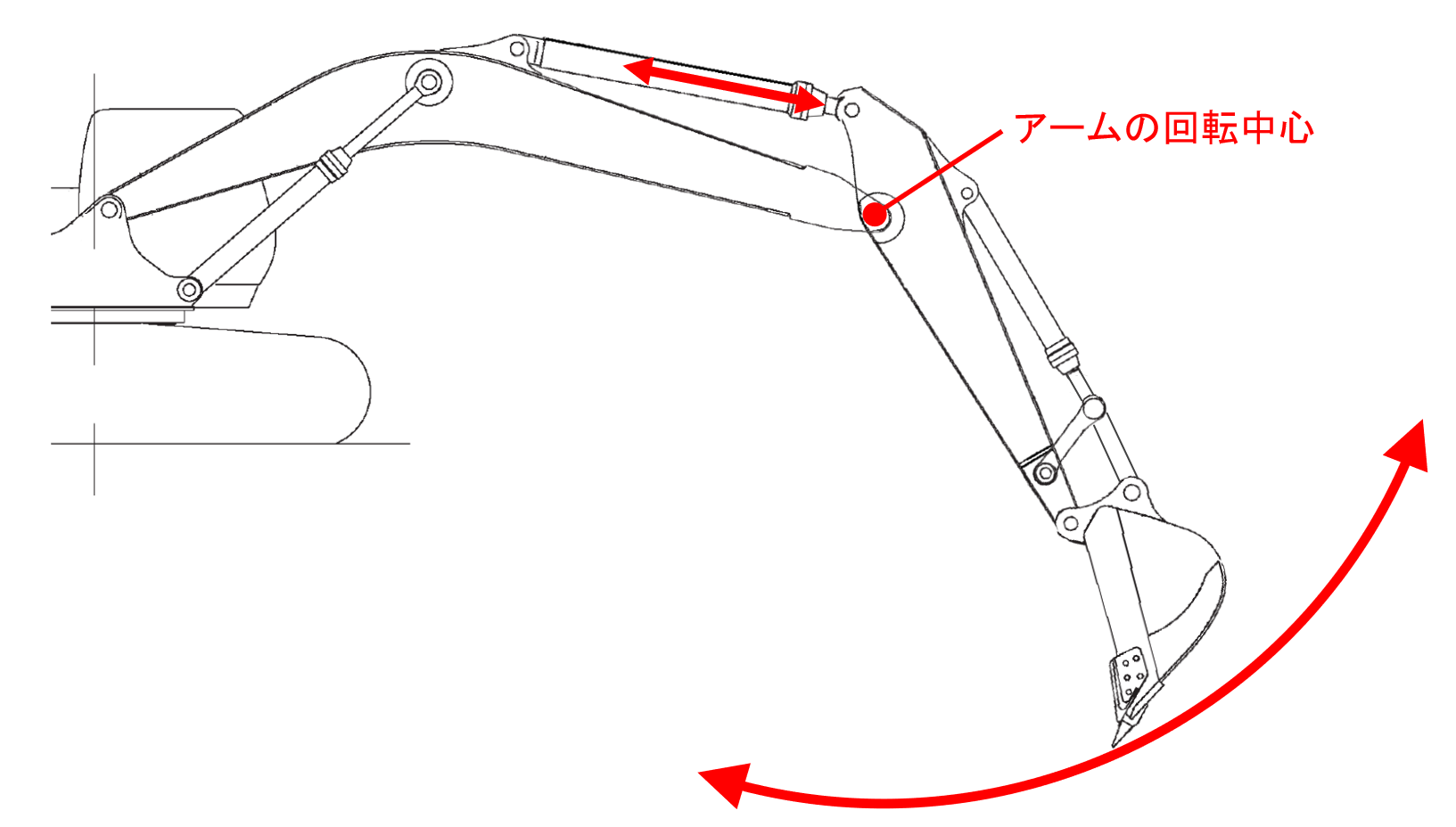

アームは、ブームの先端にピンにより結合され、その取付部を中心に揺動運動を行います。アームを揺動させるには油圧シリンダーを伸縮させ、リンク機構を用いアームを揺動させます。

リンク機構による回転運動

上図の通り、ブームの先端にアームの運動の回転中心が取り付けられています。

また、油圧シリンダーもブーム上に揺動可能な様にピンにより結合され、油圧シリンダーのもう一方の先端はアームの根本附近ににおなじく回転可能に取り付けられます。

このリンク機構において油圧シリンダーを伸縮するとアームが上図の矢印のように揺動運動をします。

アームの主要部材

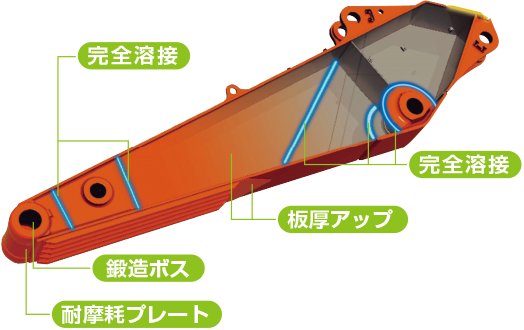

鋼板、鋳鋼

●強度と適切な軽さ

アームの主要部材は鋼板です。アームの先端にはバケットや様々なアタッチメントが取り付けられるためそれを支えるために、また油圧ショベルは過酷な稼働現場で使用されるため、作業装置であるアームにはそれ相応の強度が求められます。しかし強度を追求するあまり重量が過度に重くなってしまうと燃費の悪化につながるため、強度と適切な軽さを求め各社アームの構造および溶接施工方法には工夫をしています。

例えば、ピンの取付部には応力の集中を和らげるために鋳鋼を使用し滑らかなR形状を形成したりしています。

上図の様にアームはボックス構造をしており、内部は空洞になっています。強度を確保するために要所に隔壁を配置していたりします。また強度を確保しつつ軽量化を実現するために高張力鋼などを用いたりしている部分もあります。自動車でも高張力鋼を用いた軽量化はよく用いられていますね。

また土砂や岩石に良く接触する部位には摩耗に強い耐摩耗材などを使用し主構造板を保護しつつ寿命アップを図っています。

アームの製造工程

代表的な製造工程

●鋼板の切断

アームに限りませんが、まずは必要な寸法に鋼板を切断します。

●部材の加工

切り出した鋼板から必要な形状へ加工したり、溶接のためのテーパーをつけたりします。

●溶接

溶接にはまず、板同士を組み合わせて仮溶接にて仮組みをしていきます。その後本格的に溶接をし板を接合していきます。

●検査

検査には目視確認による外観検査や寸法測定のほかに、溶接の内部に欠陥がないか超音波探傷検査(UT)などによる非破壊検査を実施します。見た目はきれいでも内部に欠陥があるとあっという間に亀裂が発生してしまうということもありとても重要な検査です。

●機械加工

溶接時にも治具等を用いて寸法精度を出していますが、その精度だけでは設計要求を満たさない部分については機械加工にて寸法精度を出していきます。ピンやブッシュを入れる穴加工や、その端面の加工などが主な対象です。

●塗装

塗装前にショットピーニング等で塗装面をきれいにし、塗装してはいけない部分をマスキング処理し、塗装ブースへ入れ塗装をします。

下塗り→(中塗り)→上塗り とするのが一般的です。

●ブッシュ圧入

塗装が終わると次はピンを差し込む穴にブッシュを圧入し、ダスト侵入防止用のダストシールを組み込みます。(部位によってはブッシュを必要としないところもあります)

(※メーカーによっては塗装前にこの工程を実施するところもあるかもしれません)

●組み立て

アームをブームに取り付けるまえに、アームにバケットを動かすための油圧シリンダーやリンクを組み付けておくのが一般的です。油圧シリンダと油圧配管をアームに組み付けて完成です。

あとは上記の組立品を油圧ショベル本体に組み付けるという工程になります。

アームのメンテナンス

点検項目と方法

●錆は大敵

アームは、定期的に点検とメンテナンスを行う必要があります。点検項目としては、以下のものがあります。

- クラックや亀裂の有無

- 溶接部の状態

- 油漏れ

- ピンやブッシュの摩耗

定期的なメンテナンスの重要性

●寿命、安全のために欠かせない

油圧ショベルのアームは、長期間の使用に耐えられるように、定期的なメンテナンスが必要です。メンテナンスでは、以下の点に注意する必要があります。

- 外観検査: アームに亀裂や破損がないことを目視で確認します。亀裂や破損を発見した場合は、修理または交換する必要があります。

- 潤滑: アームの可動部(ピン連結部)に潤滑油(グリース)を注油し、スムースな動作を維持します。

- ボルトの締め付け: アームの連結ピンを固定しているボルトに緩みが発生していないかを確認します。ボルトの緩みがあると、摩耗が促進されたり、最悪アームが外れる可能性があります。

- 油圧シリンダーの点検: 油圧シリンダーの動作に異常がないことを確認します。油圧シリンダーに異常があると、アームの動作に支障をきたす可能性があります。

油圧ショベルのアームは、適切な設計、製造、メンテナンスによって、長期間安全に使用することができます。

まとめ

油圧ショベルのアームは人間の前腕に該当する部品で、油圧シリンダーの伸縮により前後に揺動運動をすることで主に掘削する動きをし、その掘削する力を発揮しています。また、過酷な環境で稼働する油圧ショベルに対応するためその構造は色々な工夫することで必要な強度を確保しています。燃費も気にする必要があるため重量も考えて作られているのです。

以上が、油圧ショベルのアームの役割、構造についての解説です。

油圧ショベルのアームは、単体では油圧シリンダーの伸縮による比較的単純な動きをするものですが、先端に取り付くバケットや様々なアタッチメントを支える重要な役割を果たしていますし、それらを用いて掘削などの仕事をする役割を果たしています。また強度が大事な部品ですので、これらの役割と構造を理解し、適切な管理とメンテナンスを行うことが重要で、それらをおこなうことで油圧ショベルの安全な運用と長寿命化を実現できます。

本ブログでは重機の代表格である油圧ショベルの基本的な仕組みについて詳しく掲載しているので興味があればご覧になってください↓↓↓

コメント